3 phương thức bảo trì cơ điện hiệu quả ứng với thực tế DN

Bài viết này sẽ cung cấp 4 phương pháp tối ưu hóa hệ thống và 3 phương thức bảo trì cơ điện phù hợp với quy mô cũng như thực tế kinh doanh của từng DN.

Trong quá trình vận hành, hệ thống điện và máy móc luôn đặt ra thách thức về bảo trì cơ điện. Các bộ phận cơ khí bị hỏng do sử dụng và lạm dụng, trong khi các bộ phận điện và điện tử có thể lỗi thời vì thiếu cập nhật.

Hệ thống hay thiết bị cơ điện, hiểu đơn giản là gì?

Thiết bị cơ điện hiểu đơn giản là thiết bị được làm bằng các bộ phận cơ khí và vận hành thông qua năng lượng điện. Hệ thống cơ điện liên quan đến một tập hợp cộng sinh các phần tử cơ và điện làm việc cùng nhau để cung cấp chức năng cần thiết. Hệ thống và thiết bị cơ điện có mặt ở khắp mọi nơi trong cuộc sống.

Ví dụ về thiết bị cơ điện bao gồm:

- Động cơ đồng bộ

- Động cơ bước

- Các bộ phận lắp ráp như công tắc, ống dẫn điện, bộ truyền động van điện

- Thiết bị định vị

- Máy ghi biểu đồ và đồng hồ đo điện

- Thiết bị điều khiển tự động như rơ le, bộ điều nhiệt, điều khiển sưởi ấm/làm mát

Ví dụ về hệ thống cơ điện bao gồm:

- Hệ thống điều khiển tự động trong các nhà máy

- Bảng điều khiển thiết bị

- Kính thiên văn quang học và cơ chế định vị kính thiên văn vô tuyến

- Máy gia công kim loại và gỗ được điều khiển bằng máy tính (CNC)

- Kiểm soát khí, hơi và nước cho nồi hơi

Các thiết bị/hệ thống này có cả phần cơ và phần điện, do vậy tương ứng cả phần cơ và phần điện đều có nguy cơ hỏng hóc trong quá trình sử dụng.

Nguyên nhân tạo ra sự hỏng hóc

Các hư hỏng của thành phần cơ khí có thể liên quan đến hao mòn nếu thiết bị được sử dụng nhiều hoặc vận hành quá tải so với khuyến cáo của nhà sản xuất. Ban đầu, nguyên nhân các hỏng hóc cơ khí rất có thể do lỗi của con người. Những sự cố bất ngờ ở phần cơ có thể là do vận hành quá tải, tác động tích lũy của nhiều sự cố ứng suất cục bộ, hoặc sự xuống cấp nhanh chóng của các thành phần bởi tác động của môi trường như nhiệt độ cao, bụi, nước, tấn công hóa học, v.v...

Sự cố thành phần điện có thể là các sự kiện ngẫu nhiên do điện áp không ổn định, dòng điện tăng vọt khiến nhiệt độ vượt quá ngưỡng chịu đựng của thiết bị, nhiễm bẩn xâm nhập, hơi ẩm xâm nhập, lỗi dây mạch, hỏng thành phần mạch điện, cùng với nhiều nguyên nhân hỏng hóc thiết bị điện và điện tử khác (bao gồm cả lỗi do con người).

Để tối đa hóa độ tin cậy của các hệ thống cơ điện đòi hỏi phải giảm thiểu xác suất hư hỏng của thiết bị và linh kiện của chúng. Để hệ thống cơ điện mang lại độ tin cậy cao, chúng ta cần áp dụng các phương pháp vận hành hợp lý.

4 phương pháp tối ưu hóa hệ thống cơ điện

1. Kiểm soát chất lượng trong quá trình cài đặt, trong quá trình bảo trì xâm nhập và khi vận hành.

2. Luôn vận hành thiết bị và thành phần hệ thống ở chế độ ổn định, về cơ bản thấp hơn đáng kể tải trọng và ứng suất thiết kế. Điều này giúp giảm thiểu sự suy thoái liên quan đến quá tải, giúp thiết bị chạy ổn định, không dao động nhiệt độ, không rung, không tác động mạnh và kiểm soát ổn định tất cả các yếu tố vật lý nhằm tránh hư hỏng ảnh hưởng đến thiết bị cơ điện.

3. Duy trì môi trường sạch sẽ, giảm thiểu hoặc loại trừ bụi bẩn xung quanh các hạng mục cơ điện và chủ động thay thế các thành phần có khả năng xảy ra hỏng hóc nếu không muốn gia tăng tỷ lệ hỏng hóc của hệ thống.

Điều này yêu cầu chúng ta phải có các quy trình vận hành và bảo trì để giữ cho môi trường xung quanh thiết bị luôn ở trong trạng thái sạch sẽ, giảm thiểu bụi bẩn nhằm tối đa hóa độ tin cậy trong suốt thời gian sử dụng. Bên cạnh đó phải bổ sung việc đào tạo, bồi dưỡng nghiệp vụ cho các kỹ sư, người vận hành và bảo trì để họ biết và có thể cung cấp trung thực các tiêu chuẩn cần thiết, có độ tin cậy cao của hệ thống cơ điện.

4. Muốn tạo ra hệ thống cơ điện có độ tin cậy đòi hỏi phải có một quy trình đảm bảo chất lượng. Mục đích của việc đảm bảo chất lượng là đảm bảo các bộ phận và cụm cơ điện có các tiêu chuẩn sản xuất và lắp đặt nhằm tạo ra độ tin cậy của thành phần cần thiết cho sự ổn định của hệ thống. Cùng với đó, người vận hành phải tuân theo quy trình đảm bảo chất lượng và liên tục cải tiến quy trình đó. Điều này yêu cầu chúng ta phải thường xuyên theo dõi tỷ lệ hư hỏng của các bộ phận cơ điện và khi chúng bắt đầu vượt quá giới hạn theo khuyến cáo của nhà sản xuất, một chiến dịch bảo trì sẽ được tiến hành. Tuy nhiên muốn kiểm soát và tránh thụ động trong công tác bảo trì đòi hỏi chúng ta phải nắm bắt được nguyên nhân hỏng hóc và tỷ lệ hỏng hóc ứng với thực tế sử dụng.

Các phương pháp tối ưu nói trên bao gồm từ khâu thiết kế, lắp đặt, vận hành, bảo trì. Sự đồng bộ này sẽ giúp nâng cao tuổi thọ của hệ thống cơ điện, đem lại sự ổn định và nâng cao hiệu suất làm việc của nhà xưởng.

Quay lại vấn đề bảo trì cơ điện, câu hỏi đặt ra là làm cách nào để bản thân doanh nghiệp hoặc chủ đầu tư kiểm soát tốt tình trạng thiết bị? Liệu rằng hằng ngày hằng giờ tiến hành chăm sóc hệ thống?

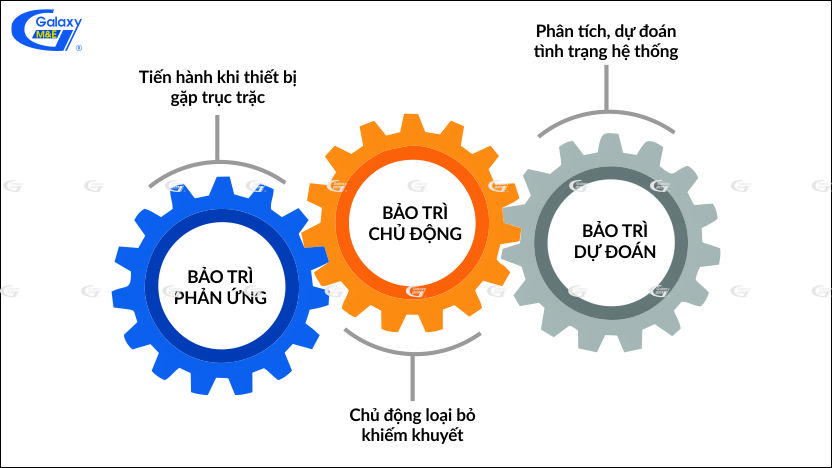

Các phương thức bảo trì cơ điện

Bảo trì phản ứng

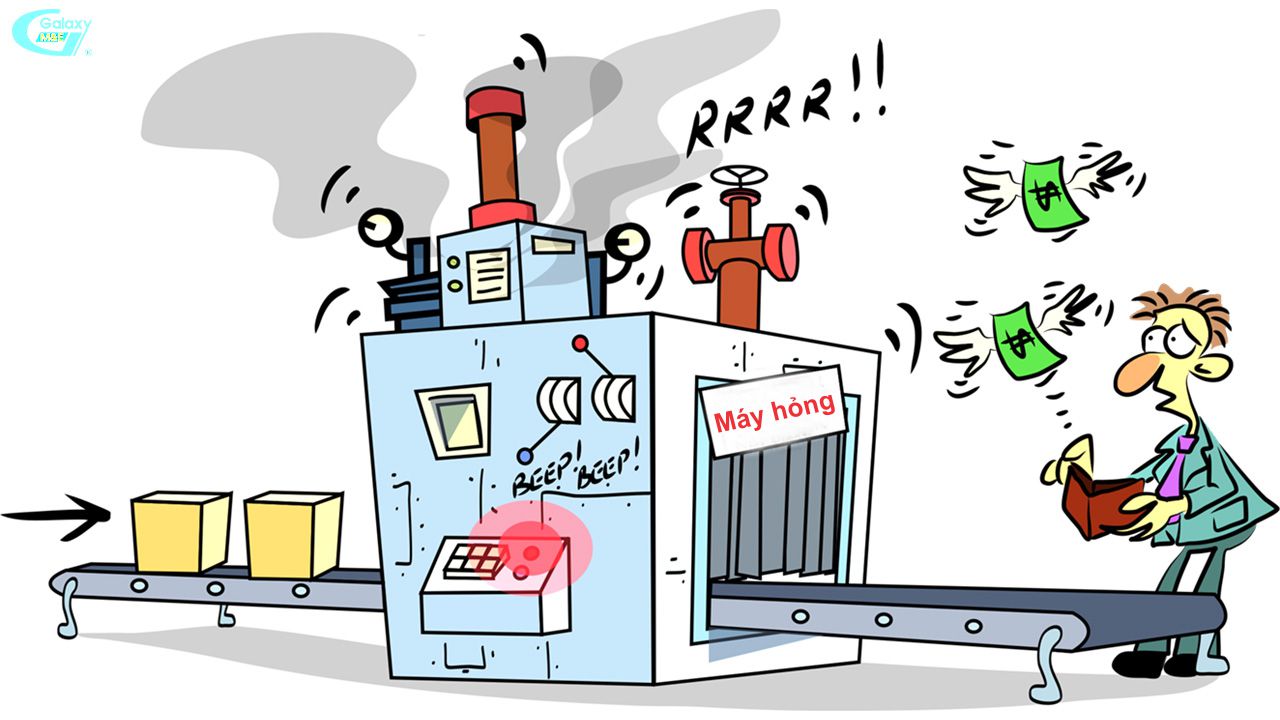

Bảo trì phản ứng hay bảo trì ứng với thực trạng của thiết bị thường được tiến hành khi chúng ta nhận thấy toàn hệ thống/máy móc gặp trục trặc. Bảo trì phản ứng sẽ khó đem lại sự ổn định cho toàn hệ thống cơ điện. Nếu việc bảo trì chỉ tiến hành khi một hạng mục cơ điện bị lỗi, nghĩa là chúng ta chỉ phản ứng tức thời. Việc này dẫn đến tình trạng hỏng hóc dây chuyền, sửa được chỗ này chỗ khác trục trặc.

Bảo trì phản ứng làm mất sự ổn định của hệ thống do 3 nguyên nhân sau:

- Thiết bị thiếu đồng bộ;

- Việc nhập vật tư linh kiện thay thế theo kiểu “giật gấu vá vai” khiến toàn hệ thống phải phụ thuộc vào nhà cung cấp. Linh kiện có sẵn thì rút ngắn thời gian sửa chữa, ngược lại sản xuất bị đình trệ và tăng áp lực cho người bảo trì cơ điện.

- Khi máy móc đã đến thời kỳ “dở chứng”, việc hỏng hóc dây chuyền rất dễ xảy ra. Do vậy bảo trì phản ứng thường chỉ phù hợp với hệ thống máy móc đơn giản hoặc có thể thay thế bằng lao động thủ công. Tư duy hỏng đâu sửa đấy sẽ khiến hệ thống hoạt động thiếu chính xác, sai số trong sản xuất là điều không thể tránh khỏi. Khi đã có sai số thì việc kiểm soát chất lượng sản phẩm trở nên áp lực, dần dần “từ bé xé ra to”, nguy cơ mất uy tín sản phẩm là điều rất dễ xảy ra.

Bảo trì chủ động

Nếu chúng ta không muốn rơi vào tình trạng thụ động, phụ thuộc quá nhiều vào đơn vị cung cấp linh kiện thay thế, kế hoạch bảo trì chủ động sẽ là phương án phù hợp để ngăn chặn các hư hỏng có thể xảy ra trước khi một linh kiện hoặc thiết bị nào đó rơi vào trạng thái “đình công”.

Ví dụ, khi thiết lập chương trình giám sát sự cố van điện từ đường kính từ 15 mm đến 50 mm hoặc 80 mm, qua thu thập dữ liệu mỗi tháng nhận thấy rằng các ống dẫn điện từ đường kính từ 15 mm đến 40 mm bị hỏng với tỷ lệ 3 năm/lần khi mới vận hành nhưng giờ chúng đã đạt tỷ lệ 2 năm/lần. Nếu không có kế hoạch bảo trì chủ động thì liệu chúng ta có nắm được quy luật hỏng hóc và có kế hoạch chuẩn bị, tích trữ linh kiện thay thế?

Mỗi kế hoạch đều đính kèm bảng dự toán. Nếu bảo trì chủ động ngăn ngừa sự cố đột xuất bằng cách tích trữ đầy đủ linh kiện thì chi phí bảo trì trờ thành gánh nặng cho doanh nghiệp. Để tiết kiệm, việc giám sát lỗi van điện từ cần phân loại theo chế độ lỗi. Qua theo dõi, chúng ta có thể xác định các hư hỏng trước đây là do một phần môi trường ẩm ướt, vậy, thay vì tăng chi phí tích trữ linh kiện, ngân sách đó chuyển sang cải thiện môi trường làm việc. Loại bỏ được căn nguyên của lỗi thiết bị điện từ, vô tình đã tối ưu hóa chi phí cho doanh nghiệp.

Bảo trì chủ động tuy ngăn chặn được những gián đoạn tức thời trong quá trình sản xuất, loại bỏ được sự lệ thuộc nguồn cung vật tư nhưng xem xét ở khía cạnh kinh tế, bảo trì chủ động thích hợp với các cơ sở lớn, có nguồn tài chính dồi dào và đầy đủ nhân viên kỹ thuật.

Đối với các doanh nghiệp có quy mô nhỏ hoặc không có/thiếu bộ phận bảo trì cơ điện, bảo trì dự đoán sẽ thích hợp hơn thay vì bảo trì chủ động.

Bảo trì dự đoán (bảo trì phòng ngừa)

Mục đích của việc bảo trì cơ điện là tăng độ tin cậy của hệ thống. Dựa theo tiêu chí này, thay vì tích trữ vô số linh kiện trong kho đi kèm quy trình bảo quản nghiêm ngặt, liên tục nâng cao tay nghề và ý thức nhân viên kỹ thuật, các đơn vị có thể sử dụng gói dịch vụ bảo trì cơ điện. Gói dịch vụ sẽ đi kèm việc xem xét, kiểm tra, đánh giá, phân tích tổng thể và chi tiết toàn nhà máy, từ đó phác họa thành kịch bản chi tiết những gì cần hành động trong tương lai. Bảo trì dự đoán có phần phức tạp hơn bảo trì chủ động vì nó đòi hỏi kinh nghiệm, sự am hiểu, năng lực tiến hành thẩm định và dự đoán sự cố có thể xảy ra với hệ thống cơ điện.

Ưu điểm lớn nhất của bảo trì dự đoán là tiết giảm được chi phí bảo trì nhưng không làm giảm độ tin cậy của toàn hệ thống. Nhược điểm của phương pháp này là phụ thuộc vào năng lực của đơn vị cung cấp dịch vụ.

Nhược điểm bộc lộc qua khả năng xem xét, phán đoán, nhận định tình trạng máy móc. Ngoài ra, với đơn vị ít kinh nghiệm, việc có sẵn data đầu mối cung cấp linh kiện cũng là vướng mắc họ gặp phải.

Với Cơ - Điện Galaxy, chúng tôi sử dụng các tùy chọn quản lý rủi ro. Thay vì cách xem xét cục bộ, dựa trên bản kế hoạch phân tích tổng thể, một hoặc nhiều thiết bị có thể được khuyến nghị thay thế nhằm tiết giảm chi phí vận hành, loại trừ hỏng hóc cho hệ thống. Cách làm này phù hợp với những đơn vị có tiền sử sử dụng các trang thiết bị thiếu đồng bộ hoặc hệ thống cơ điện ban đầu được thiết lập bởi đơn vị kèm chuyên môn. Khi đánh giá và đưa ra khuyến nghị, những con số sẽ là bằng chứng đưa ra để chủ đầu tư hiểu rằng nên hay không thực hiện theo sự tư vấn của Galaxy M&E.

Ngoài đáp ứng chuyên môn, thông qua Nhà thầu Cơ - Điện Galaxy, kế hoạch chi tiêu để bảo trì và nâng cao hiệu suất hệ thống nhà xưởng của doanh nghiệp cũng được phác họa rõ nét. Đây cũng là cách mà Galaxy M&E đem lại lợi ích kinh tế cho doanh nghiệp thông qua việc tiết giảm chi phí, tối ưu hóa hệ thống và nâng công suất nhờ sự ổn định của máy móc.

Mọi phương thức bảo trì đều có ưu và nhược điểm riêng, sử dụng phương thức nào hoàn toàn phụ thuộc vào quyết định của chủ đầu tư. Với riêng trường hợp các nhà xưởng đang gặp tình trạng khó khăn, sản xuất cầm chừng hoặc dây chuyền đóng cửa, thay vì tuân thủ một kế hoạch bảo trì bài bản, việc duy nhất chủ đầu tư nên làm là niêm phong và bảo quản thiết bị trong tình trạng tốt nhất có thể. Mọi phương án bảo trì lúc này đều không khả thi vì nó sẽ tiêu tốn thêm ngân sách hoạt động của doanh nghiệp

Với các phương pháp tối ưu hệ thống và 3 phương thức bảo trì cơ điện, bài viết cung cấp cái nhin tổng quan về việc cần thiết phải dành sự quan tâm, giám sát, theo dõi và chăm sóc hệ thống cơ điện. Lợi ích đem lại từ việc này không chỉ dành riêng cho chủ đầu tư, nó còn đảm bảo an toàn cho môi trường sản xuất, giảm thiểu tai nạn lao động và giúp xã hội phát triển bền vững.

Clip minh họa cho hậu quả của việc không tuân thủ đầy đủ các quy định trong vận hành và bảo trì cơ điện:

BBT Galaxy M&E